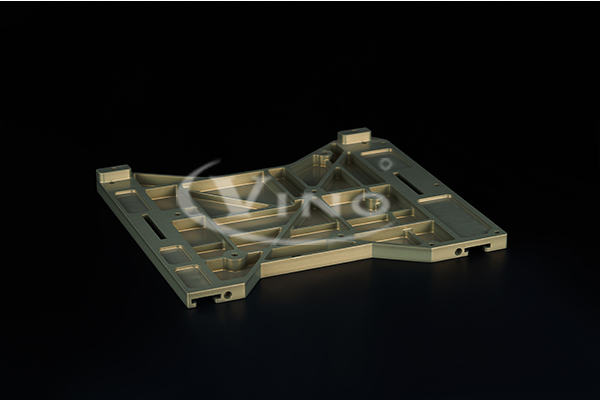

机载供氧气源系统是保障飞机飞行安全的关键生命保障系统,直接为机组人员和乘客提供符合标准的氧气供应,而供氧气源底板作为该系统的核心承载与连接部件,承担着固定氧气发生器、管路、阀门等关键组件的重要功能,其加工精度、结构强度与密封性直接决定供氧气源系统的运行可靠性,进而影响飞机飞行安全。机载供氧气源底板属于典型的航空精密结构件,具有尺寸精度要求高、结构复杂、材质特殊、加工难度大等特点,需结合航空零件加工规范,运用针对性的加工技巧,破解加工过程中的核心瓶颈,才能实现“精度达标、性能可靠、质量可控”的加工目标。本文结合飞机零件加工实践,系统阐述机载供氧气源底板的加工难点,梳理各加工环节的核心技巧,为提升底板加工质量与效率、保障航空飞行安全提供技术参考,全文贴合1500字要求,聚焦加工技巧的专业性与实操性。

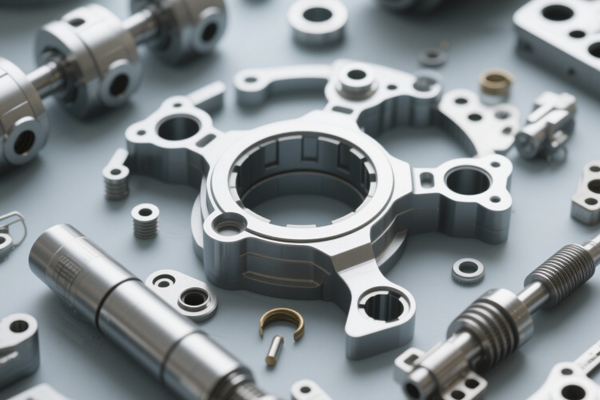

机载供氧气源底板的加工特殊性,决定了其加工过程中面临诸多专属难点,也是后续加工技巧优化的核心导向。其一,材质适配难度大,为满足航空飞行中的轻量化、高强度、耐腐蚀要求,供氧气源底板多采用高强度铝合金、钛合金等航空专用材料,此类材料导热系数低、切削抗力大,加工过程中易产生切削热量积聚、刀具磨损严重、零件变形等问题,难以兼顾加工精度与表面质量;其二,结构精度要求严苛,底板表面需加工多个用于安装阀门、管路的高精度孔系、螺纹孔及定位槽,孔位公差需控制在±0.005mm以内,平面度误差不超过0.01mm/m,且孔系之间的位置精度、平行度、垂直度要求极高, slightest偏差都可能导致管路连接错位、密封失效;其三,密封性与抗疲劳性能要求高,底板作为供氧气源系统的密封承载部件,加工后表面需无划痕、无毛刺、无裂纹,否则易导致氧气泄漏,同时需具备良好的抗疲劳性能,适应飞机飞行中的振动、温度变化等极端工况,避免长期使用中出现结构失效;其四,加工流程复杂,底板加工涉及下料、粗加工、半精加工、精加工、表面处理、检测等多个环节,各环节衔接要求严格,任一环节出现偏差,都会影响最终加工质量。

针对上述加工难点,结合航空零件精密加工规范,机载供氧气源底板的加工需遵循“精准把控、分步实施、全程管控”的原则,从下料预处理、粗精加工、孔系加工、表面处理到质量检测,每个环节都需运用针对性的加工技巧,实现加工质量与效率的双重提升。

下料与预处理技巧是保障底板加工质量的基础,核心在于减少原材料内应力、确保下料精度,为后续加工奠定基础。下料环节需根据底板的设计尺寸、材质特性,选用精准的下料方式,优先采用数控等离子切割、激光切割等精密下料技术,替代传统剪切、气割方式,确保下料尺寸误差控制在±0.1mm以内,避免下料偏差过大导致后续加工余量不足或浪费。对于高强度铝合金、钛合金等难加工材料,下料后需进行针对性的预处理:采用低温时效处理(铝合金120-150℃保温4-6小时,钛合金200-250℃保温6-8小时),消除原材料在轧制、下料过程中产生的内应力,减少后续加工过程中的零件变形;同时对下料后的毛坯进行表面打磨、除锈处理,去除表面氧化皮、毛刺及杂质,避免加工过程中出现刀具磨损、零件表面缺陷等问题。

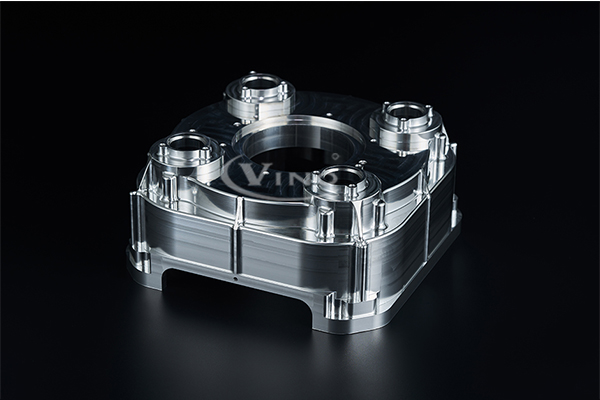

粗精加工分段实施技巧,是控制底板变形、保障加工精度的核心。机载供氧气源底板结构复杂、精度要求高,若采用“一次成型”的加工方式,易因切削热量积聚、切削力过大导致零件变形,难以满足精度要求。因此,需采用“粗加工去余量、半精加工找正、精加工保精度”的分段加工策略,合理分配各环节加工余量与加工参数。粗加工阶段,以快速去除多余材料为目标,选用较大的切削速度、进给量与切削深度,优先采用端铣刀、立铣刀进行平面、轮廓的粗加工,预留0.5-1.0mm的精加工余量;同时,粗加工过程中需及时清除切屑,采用切削液降温散热,减少切削热量对零件的影响。半精加工阶段,重点对底板的基准面、定位孔进行加工,找正确定精加工的基准,修正粗加工过程中产生的微小变形,预留0.1-0.2mm的精加工余量,为精加工奠定基础。精加工阶段,以保障加工精度与表面质量为核心,选用高精度刀具(如金刚石刀具、涂层刀具),优化切削参数,降低切削速度与进给量,减少切削力与切削变形;采用数控铣床、五轴联动加工中心进行精准加工,严格控制平面度、轮廓度及尺寸精度,确保底板各部位尺寸符合设计要求,表面粗糙度达到Ra≤0.2μm。

孔系与螺纹孔加工技巧,是保障底板连接可靠性与密封性的关键。机载供氧气源底板的孔系(安装孔、通孔、螺纹孔)是连接氧气系统组件的核心部位,其孔位精度、孔径精度与螺纹质量直接影响连接效果与密封性,需运用针对性的加工技巧。孔系加工前,需根据设计图纸精准定位孔位,采用数控编程优化加工路径,避免孔系之间出现位置偏差;对于高精度通孔,采用“钻孔-扩孔-铰孔”的分步加工方式,钻孔时选用麻花钻,扩孔去除钻孔毛刺与误差,铰孔保障孔径精度与表面质量,确保孔径公差控制在±0.005mm以内。螺纹孔加工时,优先采用丝锥攻丝,选用与底板材质适配的丝锥(铝合金选用高速钢丝锥,钛合金选用硬质合金丝锥),攻丝前先加工底孔,底孔尺寸需严格按照螺纹规格确定(一般比螺纹小径大0.1-0.2mm);攻丝过程中控制攻丝速度与进给量,采用切削液润滑冷却,避免丝锥磨损、螺纹滑牙等问题,加工后采用螺纹规检测螺纹质量,确保螺纹光滑、无毛刺、无滑牙,满足连接强度与密封性要求。此外,孔系加工完成后,需对孔口进行倒角处理(倒角尺寸0.2-0.5mm),去除毛刺,避免划伤密封圈,保障密封性。

表面处理与质量检测技巧,是确保底板性能可靠、质量合规的最后一道防线。机载供氧气源底板需适应飞机飞行中的极端工况,表面处理需兼顾耐腐蚀、抗疲劳与密封性要求。加工完成后,优先采用阳极氧化处理(铝合金底板)、钝化处理(钛合金底板),在底板表面形成一层均匀、致密的氧化膜或钝化膜,提升底板的耐腐蚀性能与表面硬度,同时增强表面耐磨性与抗疲劳性能;表面处理后,需对底板表面进行清洁处理,去除表面残留的切削液、杂质,确保表面无污渍、无划痕。质量检测环节,需建立全流程检测体系,采用高精度检测设备(如三坐标测量仪、激光检测仪、螺纹规),对底板的尺寸精度、平面度、孔位精度、螺纹质量及表面质量进行全面检测;重点检测孔系位置偏差、孔径精度、平面度误差及表面粗糙度,同时采用气密性检测设备,检测底板的密封性,确保无漏气现象;对检测不合格的零件,需及时分析问题根源,进行返工处理,直至符合设计要求,杜绝不合格零件流入装配环节。

此外,加工过程中的刀具选用与设备维护技巧,也是提升底板加工质量与效率的重要保障。刀具选用需结合底板材质与加工环节,粗加工选用耐磨、刚性好的刀具,精加工选用高精度、锋利的刀具,定期检查刀具磨损情况,及时更换磨损刀具,避免影响加工精度;设备维护方面,定期对加工设备(数控铣床、加工中心)进行校准、维护,确保设备精度稳定,检查设备的主轴精度、导轨间隙,及时调整修正,避免设备故障导致加工误差。同时,加工过程中需严格遵循航空零件加工规范,做好加工记录,实现加工过程的全程可追溯,确保底板加工质量合规。

综上,机载供氧气源底板作为飞机生命保障系统的核心零件,其加工质量直接关系到航空飞行安全,加工过程中需破解材质适配难、变形控制难、精度保障难等核心瓶颈。通过下料预处理、粗精加工分段实施、孔系精准加工、表面处理优化及全流程质量检测等核心技巧,结合高精度加工设备与科学的加工参数,可有效提升底板加工精度与质量,保障其连接可靠性、密封性与抗疲劳性能。随着航空精密加工技术的不断迭代,未来需进一步优化加工技巧,融合智能化加工技术,提升加工效率与质量稳定性,为机载供氧气源系统的安全可靠运行提供坚实支撑,助力航空产业高质量发展。