在航空制造业中,飞机零件的加工精度、一致性与稳定性直接决定航空器的安全性能和飞行可靠性,其加工难度远高于普通机械零件,普遍要求微米级甚至亚微米级精度,且多采用钛合金、高温合金等难加工材料,形状复杂、批量小而品种多。传统人工操作与单机加工模式,存在精度波动大、生产效率低、人为误差突出、质量追溯困难等痛点,已难以适配现代航空工业高质量、高效益、高可靠性的发展需求。构建飞机零件精密加工自动化生产线,实现加工全流程智能化、标准化管控,成为突破行业瓶颈、推动航空制造产业转型升级的关键路径。

飞机零件精密加工自动化生产线的构建,需立足航空零件加工特性,遵循“精度优先、柔性适配、协同高效、全程可控”的核心原则,分阶段完成硬件集成、软件搭建与系统调试,形成“原料上料-加工制造-在线检测-下料仓储”的全闭环生产体系,兼顾精度控制与生产柔性,适配多品种、小批量的生产需求。

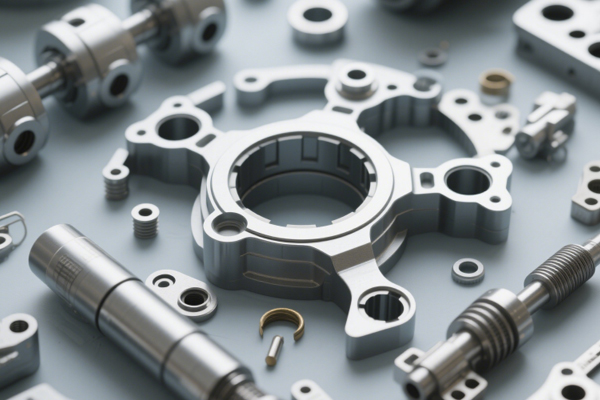

硬件系统集成是生产线构建的基础,核心在于精选适配航空精密加工的自动化设备并实现协同联动。加工设备层面,优先选用五轴联动加工中心、高精度数控磨床等核心装备,其定位精度可达±0.001mm,重复定位精度±0.0005mm,可实现复杂曲面零件的一次成型加工,避免多次装夹带来的误差累积;同时搭配桁架机器人或AGV自动导引运输车,实现零件自动上下料、工序间自动转运,换料时间控制在10秒以内,大幅减少人工干预。辅助设备方面,集成自动装夹系统、切屑自动清理装置,保障加工环境洁净与装夹精度;配置激光测径仪、三坐标测量机等在线检测设备,检测精度可达±0.0001mm,实现加工过程100%实时检测,及时拦截不合格品。

软件系统搭建是实现生产线自动化、智能化的核心支撑,重点构建“协同调度+精度控制+数据追溯”三位一体的管控体系。协同调度层面,引入MES制造执行系统,对接各设备PLC,按订单优先级自动分配加工任务,通过遗传算法优化生产排程,提升设备利用率20%以上,异常停机时可自动调度备用设备,将生产中断时间控制在30分钟以内。精度控制层面,融入AI深度学习算法,构建热误差补偿模型与刀具磨损预测模型,实时采集设备温度、切削力等数据,提前12小时预警刀具寿命,自动补偿主轴与导轨热变形,精度补偿率≥95%;结合数字孪生技术,构建“机床-刀具-工件”虚拟映射模型,模拟切削过程中的温度场、应力场,提前优化切削参数,缩短工艺调试周期30%。数据追溯层面,为每个零件赋予唯一二维码,记录加工设备、刀具型号、切削参数、检测数据等全生命周期信息,数据留存≥5年,符合ISO 9001质量标准,实现质量问题快速追溯。

系统调试与优化是确保生产线稳定运行的关键环节,需分阶段开展设备调试、工艺优化与试运行。首先完成单设备调试,校准加工精度、运动精度,确保设备满足设计要求;随后进行联机调试,优化设备间协同逻辑,解决工序衔接不畅、信号传输延迟等问题;最后通过小批量试生产,模拟实际生产场景,优化切削参数、调度方案与检测流程,降低不良品率至0.5%以下,确保生产线达到设计产能与精度要求。同时建立常态化维护机制,配备专业运维团队,联合设备厂商提供7×24小时维保服务,定期开展设备校准与备件检查,保障生产线连续稳定运行。

某航空零部件制造企业的应用实践,充分验证了该自动化生产线的可行性与应用价值。该企业针对飞机涡轮叶片、起落架零部件等核心产品,构建精密加工自动化生产线,经过1年基础建设与2年优化提升,实现了“加工-检测-转运”全流程自动化。应用后,零件加工精度波动控制在±0.005mm内,生产效率提升60%,人工操作减少75%,不良品率从传统模式的3%降至0.3%以下,综合生产成本降低30%,订单交付周期缩短40%,不仅大幅提升了产品质量与生产效益,还打破了高端航空零件加工对进口设备与技术的依赖,为国产大飞机零部件量产提供了有力支撑。

飞机零件精密加工自动化生产线的构建与应用,是航空制造产业向智能化、高端化转型的必然选择,其核心价值在于通过技术集成与流程优化,破解了传统加工模式的精度与效率瓶颈,实现了“高精度、高效率、低成本、高可靠”的生产目标。未来,随着工业4.0技术的持续迭代,需进一步推动自动化生产线与人工智能、工业互联网的深度融合,突破高温合金智能加工等“卡脖子”技术,完善柔性生产能力,推动航空零部件加工产业高质量发展,为我国航空工业从“大国”向“强国”迈进提供坚实保障。