随着无人机技术向民用、工业、军工等多领域深度渗透,对无人机零件的加工精度、生产效率及一致性提出了更为严苛的要求。无人机核心零件(如螺旋桨轴、机身框架、导航组件外壳等)多为精密结构件,具有尺寸精细、结构复杂、材质多样(铝合金、碳纤维复合材料等)、批量需求大等特点,传统人工操作+单机加工模式存在精度不稳定、生产效率低、人力成本高、误差率难以控制等痛点,已无法适配无人机产业规模化、高端化发展需求。在此背景下,推动精密机械加工智能化转型,构建无人机零件自动化生产线,成为突破加工瓶颈、提升产品竞争力、推动无人机产业高质量发展的核心路径。

无人机零件精密机械加工自动化生产线的构建,并非单一设备的简单拼接,而是以“智能化、精密化、一体化”为核心,整合加工设备、物流传输、检测监控、控制系统等多模块,实现从原材料入线、精密加工、在线检测到成品出库的全流程自动化、智能化管控,其构建需立足无人机零件加工特点,遵循“工艺适配、精度优先、高效协同、灵活可调”的原则,重点突破生产线规划、核心设备选型、控制系统集成三大关键环节。

科学的生产线规划是自动化生产线高效运行的基础,核心是实现工艺与流程的最优适配。无人机零件种类繁多、规格差异较大,不同零件的加工工艺(切削、磨削、钻孔等)、精度要求各不相同,因此生产线规划需先梳理核心零件的加工流程,采用“柔性化布局”模式,兼顾批量生产与多品种适配。例如,针对无人机螺旋桨轴、齿轮等轴类零件,规划“粗加工-半精加工-精加工-热处理-精密磨削-在线检测”的专属流程;针对机身框架等结构件,采用“五轴联动加工-表面处理-装配检测”的集成流程,避免工序交叉冗余。同时,合理划分加工单元、物流单元、检测单元,缩短设备间距与物流路径,减少零件转运时间,提升生产效率;预留设备扩展接口,便于后续根据零件品类升级、产能提升,灵活增加加工模块,降低生产线改造成本。

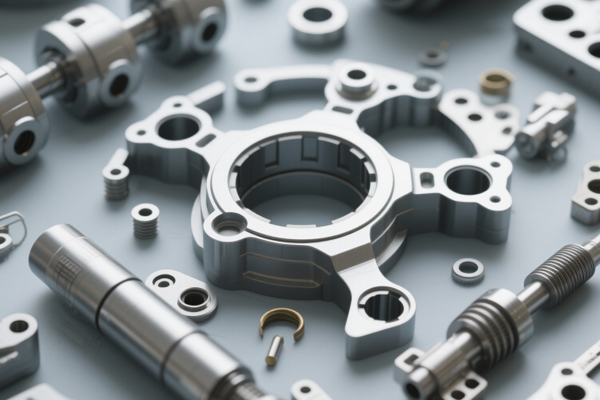

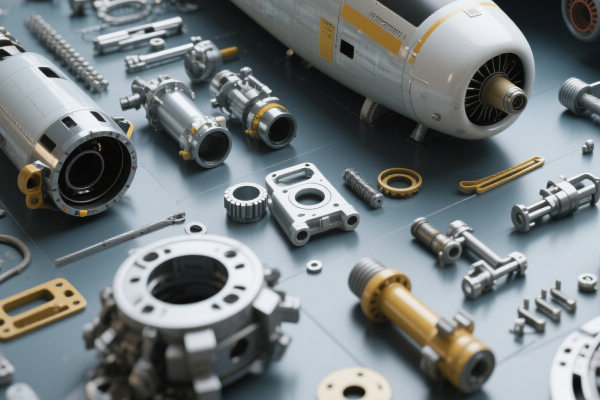

核心设备选型是保障生产线精密性与稳定性的关键,需优先选用高精度、自动化、智能化的加工与辅助设备。精密加工设备方面,针对无人机零件微米级精度要求,选用五轴联动数控加工中心、高精度CNC车床、精密磨削机床等核心设备,这类设备具备自动换刀、自动对刀、在线补偿功能,可实现复杂结构零件的一次装夹多工序加工,减少装夹误差,确保加工精度(尺寸公差控制在±0.001mm以内,形位公差达到IT5级)。例如,五轴联动加工中心可精准加工无人机机身复杂曲面结构,避免多次装夹导致的轮廓偏差;辅助设备方面,配备自动化上下料机器人、智能物流传送带、自动清洗设备,替代人工完成零件转运、上下料、清洗等重复性工作,减少人工操作误差,提升生产连续性,同时降低人力成本。

控制系统集成是自动化生产线的“大脑”,负责统筹各模块协同运行,实现加工过程的智能化管控与精准调度。控制系统需采用工业互联网、PLC可编程控制器、物联网等技术,整合加工设备、检测设备、物流设备的运行数据,构建统一的智能化管控平台,实现三大核心功能:一是流程自动化调度,根据生产订单自动分配加工任务,调度设备、机器人协同作业,实时监控各工序进度,避免工序脱节;二是精度实时管控,通过安装力传感器、温度传感器、振动传感器,实时监测切削力、切削温度、设备运行状态,当参数超出预设阈值时,自动调整加工参数,补偿加工误差,确保零件精度稳定;三是数据可视化管理,实时采集加工精度、设备利用率、生产效率等数据,生成可视化报表,便于管理人员精准掌握生产状态,排查生产隐患,优化生产流程。此外,控制系统需具备柔性适配能力,可根据不同规格零件的加工需求,快速调整加工参数与生产流程,适配多品种、小批量生产需求。

自动化生产线的落地应用,为无人机零件精密机械加工带来了全方位的提升,有效破解了传统加工模式的痛点,彰显了智能化转型的核心价值。在精度管控方面,自动化生产线减少了人工操作与多次装夹带来的误差,零件合格率从传统模式的88%提升至99%以上,精准满足无人机核心零件的精密性要求,为无人机飞行稳定性、可靠性提供了保障;在生产效率方面,全流程自动化作业大幅缩短了加工周期,单批次零件加工时间缩短30%以上,产能提升40%,可快速响应无人机产业规模化生产需求,缓解批量订单交付压力。

在成本控制方面,自动化生产线替代人工完成重复性工作,可减少60%以上的一线操作人员,大幅降低人力成本,同时减少零件报废率与设备能耗,进一步降低生产成本;在柔性生产方面,通过控制系统的灵活调度与设备扩展,可快速适配不同规格、不同品类的无人机零件加工,无需大规模改造生产线,满足无人机产业多品种、小批量的生产特点,提升企业市场适配能力。例如,某无人机核心零部件生产企业,构建自动化生产线后,无人机螺旋桨轴加工精度从±0.003mm提升至±0.001mm,单批次生产周期从72小时缩短至48小时,人力成本降低55%,市场竞争力大幅提升,成功成为国内主流无人机企业的核心供应商。

当前,无人机产业正朝着小型化、高端化、智能化方向发展,对零件加工精度、生产效率及柔性生产能力的要求持续提升,这也对自动化生产线提出了更高要求。未来,无人机零件精密机械加工自动化生产线将向更智能、更精密、更协同的方向升级:一方面,融入人工智能、数字孪生技术,构建虚拟加工仿真系统,提前模拟加工过程,预判加工误差,优化工艺参数,实现加工过程的精准预判与主动控制;另一方面,推动生产线与无人机整机研发、供应链管理深度协同,实现从订单下达、零件加工到成品交付的全链条智能化,提升产业协同效率;同时,加强核心设备与控制系统的国产化研发,突破高端设备依赖进口的瓶颈,降低生产线构建成本,推动我国无人机零件精密加工产业实现自主可控、高质量发展。

总之,智能化转型是无人机零件精密机械加工产业的必然趋势,自动化生产线的构建与应用,不仅破解了传统加工模式的精度、效率、成本痛点,更推动了加工产业从“人工操作”向“智能管控”、从“批量生产”向“柔性智造”转型。无人机零件加工企业需立足产业需求,精准把握自动化生产线的构建要点,持续优化生产线性能,强化技术创新,不断提升精密加工能力与智能化水平,为我国无人机产业的持续升级提供坚实的零部件支撑,助力无人机产业在全球竞争中占据优势地位。