无人机从低空侦察到物流配送的广泛应用,依赖于每一个零件在复杂环境下的稳定表现。当无人机在 8 级大风中保持悬停精度 ±0.5 米,当续航时间突破 12 小时,背后是加工技术对精度的极致追求、材料应用对性能的精准匹配,以及质量控制对可靠性的全面保障。无人机零件的制造,正通过 “精” 与 “坚” 的双重突破,推动着这一产业向更高空、更远程、更复杂场景迈进。

加工技术:在 “轻” 与 “精” 之间找到平衡

无人机对减重的极致追求,倒逼零件加工技术突破传统制造的边界。碳纤维复合材料机架的加工堪称典型案例,其壁薄(最薄处仅 0.8 毫米)、筋密(肋条间距 3-5 毫米)的结构,要求加工设备具备纳米级的进给控制能力。五轴联动高速加工中心通过 15000 转 / 分钟的主轴转速,配合直径 3 毫米的超细立铣刀,能在碳纤维层合板上铣出轮廓误差≤0.02 毫米的异形腔体,而特制的金刚石涂层刀具可将切削力降低 40%,避免材料分层 —— 就像用手术刀切割宣纸,既保证形状完整,又不损伤内部纤维结构。

旋翼轴的加工则体现了对动态精度的严苛要求。作为连接电机与螺旋桨的核心部件,其轴径公差需控制在 ±0.005 毫米,端面跳动≤0.003 毫米,否则高速旋转时产生的离心力会引发整机振动。精密磨削技术通过 CBN 砂轮(立方氮化硼)的高速磨削(线速度 60 米 / 秒),配合在线激光测径仪的实时监测,使旋翼轴的圆度误差稳定在 0.5 微米以内。某工业级无人机企业引入的磁流变抛光工艺,更是将轴表面粗糙度从 Ra0.2 降至 Ra0.02 微米,让轴承配合面的摩擦系数降低 30%,显著延长了使用寿命。

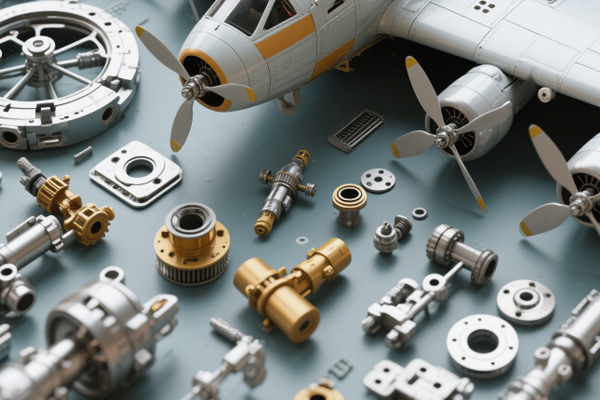

对于微型无人机的齿轮箱零件,微型精密加工技术展现出独特优势。直径 2 毫米的行星齿轮,齿厚仅 0.3 毫米,传统加工方法难以保证齿形精度。慢走丝电火花加工通过 0.03 毫米直径的钼丝,在黄铜材料上蚀穿出齿形误差≤2 微米的轮齿,配合电解去毛刺工艺,使齿面毛刺高度≤0.5 微米 —— 这种精度让齿轮在 10000 转 / 分钟的传动中,噪声控制在 55 分贝以下,能量损耗降低 15%。

材料应用:为不同场景定制 “性能配方”

材料的选择如同为无人机打造 “量身定制” 的铠甲,需在强度、重量、耐候性之间找到最优解。碳纤维增强复合材料(CFRP)凭借比强度(强度 / 密度)是钢的 5 倍的优势,成为无人机机架的首选材料。某测绘无人机的机翼采用 T800 级碳纤维与环氧树脂复合,经热压罐成型后,再通过数控铣削加工出集成式加强筋,整体重量比铝合金方案减轻 35%,而抗屈曲强度提升 50%,在 - 40℃至 60℃的温度波动下,尺寸变化率≤0.01%。

电机外壳的材料选择则兼顾散热与轻量化。航空级 7075 铝合金经 T6 热处理后,硬度可达 HV150,通过精密压铸与 CNC 复合加工,既能形成 0.5 毫米厚的薄壁壳体(比传统铸造减重 20%),又能在表面加工出 0.2 毫米深的螺旋散热槽,使电机工作温度降低 15℃。而针对高原无人机,电机外壳还会采用微弧氧化处理,在表面形成 50 微米厚的陶瓷层,将耐腐蚀性提升至盐雾测试 5000 小时无锈蚀,适应高湿度、强紫外线的恶劣环境。

锂电池舱体的材料创新更具针对性。采用玄武岩纤维与聚丙烯复合的材料,既保持了塑料的轻量化(比铝合金轻 40%),又通过纤维增强使抗冲击强度达到 20kJ/m²,能在无人机坠地时有效保护电池。其加工过程采用激光切割技术,热影响区控制在 0.1 毫米以内,避免了传统机械加工导致的材料开裂 —— 某物流无人机的电池舱经此工艺制造后,在 1.5 米跌落测试中实现零破损,电池保护成功率提升至 100%。

质量控制:全生命周期的 “可靠性防线”

无人机零件的质量控制,需要覆盖从原材料到成品的全流程,甚至延伸至使用中的性能追踪。在原材料环节,碳纤维布的每平方米纤维缺陷数需≤3 个,通过 X 射线探伤仪可识别直径≥50 微米的杂质颗粒 —— 就像给材料做 “体检”,提前排除潜在的结构隐患。对于金属零件,荧光渗透检测能发现 0.01 毫米宽的微裂纹,确保起落架等承重部件在反复起降冲击下不会突然断裂。

动态性能测试是无人机零件质控的独特环节。旋翼在动平衡测试台上以 2000 转 / 分钟旋转时,不平衡量需≤0.5 克・厘米,否则产生的振动会加速电机老化。某企业引入的全息动平衡技术,可实时捕捉旋翼的微小变形,通过去重法(在指定位置去除 0.1 克质量)使平衡精度提升至 0.2 克・厘米,让无人机在高速飞行时的振动加速度≤0.5g。

环境适应性测试则模拟了无人机可能遭遇的极端场景。-55℃至 70℃的高低温循环测试(500 次循环),验证了复合材料零件的抗热震性能;95% 湿度环境下的 72 小时静置试验,确保金属零件的镀层不会出现锈蚀;而沙尘测试舱内,每立方米 20 克的沙尘浓度持续吹扫 8 小时,检验了轴承、齿轮等运动部件的密封可靠性 —— 这些测试如同给零件 “上战场”,只有通过全方位考验,才能获得装机资格。

技术融合:智能化制造的新突破

数字孪生技术正在重塑无人机零件的生产模式。某无人机厂商为其核心部件建立了虚拟加工模型,通过实时采集五轴加工中心的切削参数(进给速度、切削深度等),在虚拟空间模拟材料去除过程,提前预测可能出现的变形(精度 ±0.01 毫米)。这种 “先试后造” 的模式,使新机架的研发周期缩短 40%,废品率从 15% 降至 3%。

增材制造与传统加工的复合应用,则为复杂零件提供了新解法。无人机的燃油泵壳体采用 3D 打印(SLM 技术)成型钛合金毛坯,再通过精密铣削加工关键配合面,既实现了传统工艺难以完成的内部流道结构(最小直径 2 毫米),又保证了法兰面的平面度≤0.01 毫米 / 100 毫米。这种组合工艺使零件重量减轻 25%,而疲劳寿命提升 30%,特别适合长航时无人机的动力系统。

无人机零件的制造,正站在精密加工、材料科学与智能质控的交叉点上。当加工精度进入微米级,材料性能实现 “按需定制”,质量控制覆盖全生命周期,无人机才能在风雨中保持稳定,在远途飞行中值得信赖。从军事侦察到民生服务,这些看不见的零件细节,正支撑着无人机产业飞向更广阔的天空 —— 这既是制造技术的胜利,更是 “精” 与 “坚” 协同的必然结果。