当航空发动机叶片的加工精度从 0.05mm 提升至 0.005mm,当钛合金整体框的加工周期从 30 天压缩至 72 小时,当飞机起落架的疲劳寿命从 1 万次起降延长至 3 万次 —— 这些数字背后,是飞机零件加工技术突破引发的链式反应,正深刻重塑着航空工业的格局。从单机性能的跃升,到航空安全的重构,再到产业生态的革新,精密加工技术如同隐形的引擎,为人类飞向更远天空注入不竭动力。

性能革命:从 “能飞” 到 “飞好” 的质变

飞机零件加工精度的每一次突破,都在刷新航空性能的天花板。在商用客机领域,发动机风扇叶片的三维气动造型加工技术突破,让叶片型面误差控制在 0.02mm 以内,配合激光冲击强化工艺形成的表层残余压应力(达 500MPa 以上),使单台发动机的燃油消耗率降低 15%。某航空制造企业的数据显示,采用整体叶盘加工技术的新型发动机,较传统装配式叶盘减少零件数量 40%,重量减轻 25%,单架波音 787 客机因此每年可节省燃油成本约 30 万美元。

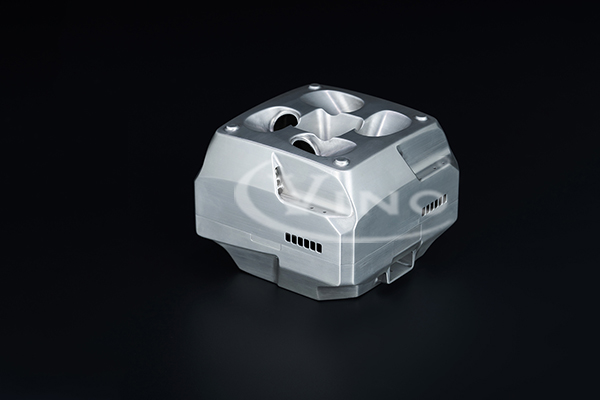

军用航空器的性能跃升更为显著。第五代战机的钛合金整体承力框,通过 “近净成形锻造 + 五轴联动铣削” 复合工艺,将零件尺寸精度控制在 ±0.03mm,较分体焊接结构强度提升 30%,抗疲劳性能提高 50%。这种加工技术的突破,使战机的最大过载从 9G 提升至 12G,在剧烈机动中机身结构仍能保持稳定 —— 这相当于让一辆轿车以 300 公里时速急转弯时,车架不变形、不散架。

无人机领域同样受益于加工技术革新。采用增材制造技术生产的碳纤维复合材料机身部件,尺寸公差可控制在 ±0.1mm,重量较铝合金零件减轻 40%,却能承受同等载荷。某高空长航时无人机因此实现连续飞行 40 小时的突破,较传统工艺制造的机型续航时间延长一倍,这意味着其侦察覆盖面积可扩大至原来的 1.8 倍。

安全重构:从 “概率防护” 到 “本质安全” 的跨越

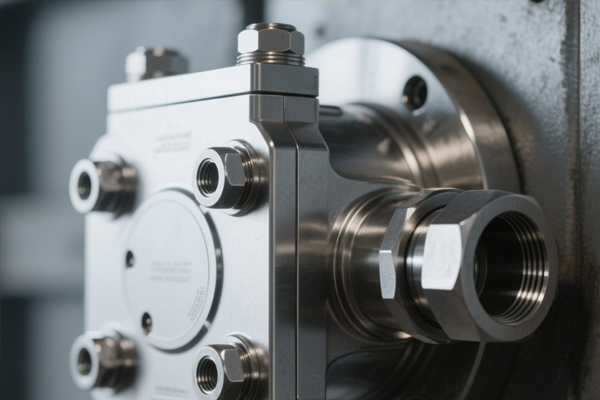

加工技术突破构建的 “微观安全屏障”,正在改写航空安全的底层逻辑。飞机起落架的超深层渗碳技术(渗碳层深度达 3mm)与精密磨削工艺结合,使轮轴表面硬度均匀性提升至 90% 以上,避免了传统加工中因硬度不均导致的局部应力集中。某航空公司的运营数据显示,采用该技术的起落架,其故障间隔从 8000 次起降延长至 20000 次,重大安全隐患发生率下降 75%。

在航空发动机领域,热障涂层的精密喷涂技术突破具有里程碑意义。通过等离子喷涂机器人的六轴联动控制,涂层厚度误差可控制在 ±5μm,结合激光熔覆形成的梯度功能涂层,使涡轮叶片在 1600℃高温下的抗氧化性能提升 3 倍。2024 年某国际航空安全报告指出,采用该技术的发动机,因热疲劳导致的空中停车事件较十年前减少 92%,从每百万飞行小时 0.3 起降至 0.025 起。

更具革命性的是 “预测性安全” 体系的建立。通过加工过程中植入的微观标识(如纳米级二维码),可追溯零件的材料批次、加工参数、检测数据等全生命周期信息。配合在役监测数据,能精准预测零件剩余寿命。某发动机制造商的案例显示,这种 “加工 - 监测 - 预测” 闭环系统,使零件提前更换准确率提升至 95%,避免了 80% 的非计划停场维修,间接减少了因机械故障导致的航班延误。

产业革新:从 “制造大国” 到 “智造强国” 的跃迁

飞机零件加工技术的突破,正在重塑全球航空产业链的权力格局。大型钛合金结构件的 “无余量锻造 + 高速铣削” 技术突破,使我国在大飞机机身制造领域打破国外垄断 ——C919 的中央翼盒采用该技术后,单件加工成本降低 60%,生产周期缩短至国际同类产品的 1/3,带动国内航空材料、数控设备等上下游产业升级,形成年产值超 500 亿元的产业集群。

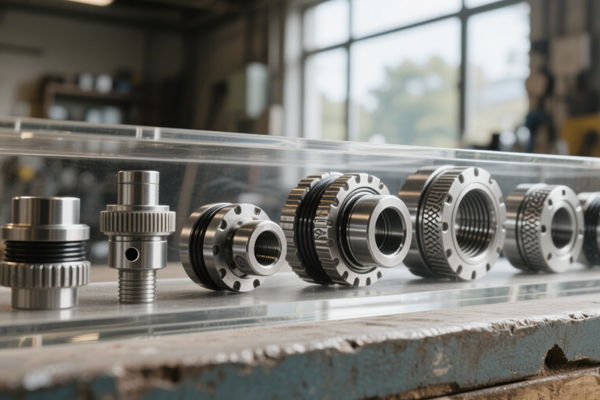

增材制造技术的普及催生了 “分布式生产” 新模式。航空发动机燃油喷嘴的 3D 打印技术,使零件复杂度不再受传统加工限制,某型号喷嘴的流道设计从原来的 3 条增加至 7 条,燃油雾化效率提升 40%。更重要的是,这种技术可将全球 12 个国家的零部件供应商缩减至 3 个,供应链响应速度提升 50%,在疫情等突发情况下展现出极强的抗风险能力。

技术突破还推动了航空维修产业的变革。采用机器人激光熔覆技术修复的飞机发动机叶片,尺寸精度可恢复至新机标准(±0.01mm),修复成本仅为换新的 1/5,使用寿命达原品的 80%。某航空维修企业的数据显示,该技术应用后,发动机大修周期从 45 天缩短至 20 天,每年为航空公司节省维修费用超 2 亿元,同时减少了航空废弃物排放,推动航空业向 “绿色制造” 转型。

未来已来:加工技术定义航空新边疆

当加工精度进入纳米级,当材料强度突破理论极限,当制造过程实现完全数字化 —— 飞机零件加工技术的下一次突破,或将打开航空业的全新维度。可重复使用火箭的发动机推力室,通过电解加工与电子束焊接的复合工艺,实现 100 次以上的重复飞行;高超音速飞行器的陶瓷基复合材料蒙皮,依靠超精密磨削技术保持气动外形,能承受 2000℃以上的气动加热。

这些突破的意义,早已超越 “制造零件” 本身。它们是人类突破地球引力束缚的技术基石,是国家科技实力的战略支点,更是航空人 “航空报国” 初心的具象化表达。从零件加工车间里的微米级测量,到万米高空的平稳飞行,技术突破的每一步,都在缩短梦想与现实的距离,最终让人类在更广阔的天空中,书写属于精密制造的不朽传奇。