在低空经济蓬勃发展的当下,无人机已广泛应用于航拍测绘、农业植保、电力巡检等诸多领域,市场需求的激增也推动着无人机制造产业的快速扩张。而无人机零件加工作为产业链的核心环节,传统加工模式中高能耗、高耗材、高污染的问题逐渐凸显,与全球绿色发展的趋势相悖。探索无人机零件加工的环保工艺,推动制造环节的可持续发展,不仅是产业升级的必然要求,更是助力低空经济绿色转型的关键路径。

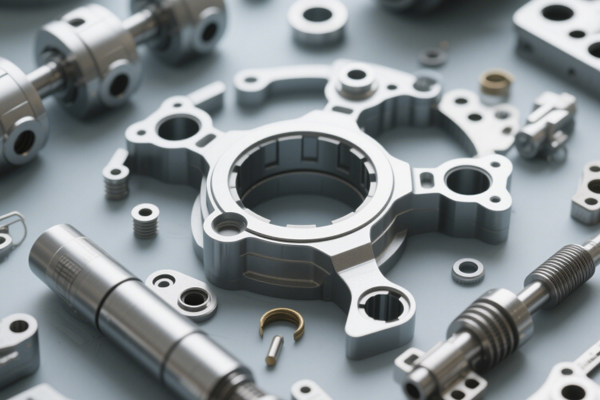

无人机零件加工的环保转型,首要解决的是材料利用与能耗控制的核心痛点。传统数控加工依赖大量切削液降温润滑,不仅会造成切削液废液污染,还存在材料浪费严重的问题;而铸造、锻造等工艺则伴随着高碳排放与能源损耗。环保工艺通过**干式切削技术**的革新,为无人机轻质合金零件加工提供了新方案。采用涂层硬质合金刀具与超硬刀具,配合高速切削参数优化,可在无切削液的条件下完成铝合金、碳纤维复合材料等无人机核心零件的加工,既消除了切削液废液处理的环保压力,又减少了切削液采购与维护成本。同时,干式切削技术能提升材料利用率,将铝合金零件加工的材料损耗率从传统工艺的30%降至8%以内,大幅降低资源浪费。

绿色材料的应用**是无人机零件加工可持续发展的另一重要支撑。无人机对轻量化要求严苛,传统金属材料虽性能稳定,但密度大、加工能耗高。如今,可降解高分子复合材料、再生碳纤维材料正逐步替代部分传统材料,应用于无人机机架、外壳等非承力结构件。再生碳纤维材料通过回收废旧碳纤维制品重塑而成,其力学性能接近原生碳纤维,加工过程中的能耗与碳排放较原生材料降低40%以上。此外,镁锂合金等轻质环保金属材料的推广,在实现无人机减重的同时,也降低了加工过程中的切削阻力与能源消耗,形成“材料-工艺-性能”的绿色闭环。

工艺集成与智能化管控**进一步提升了无人机零件加工的环保效能。传统加工模式中,零件需经过多道工序、多台设备流转,不仅耗时耗力,还增加了设备待机能耗与物料运输损耗。而**增减材复合制造工艺**的应用,可将3D打印近净成型与精密铣削相结合,直接制造出高精度无人机零件,减少加工工序与材料余量。某无人机企业采用该工艺制造旋翼轴零件,将加工周期缩短50%,能耗降低35%。同时,智能化生产管控系统通过实时监测设备能耗、刀具磨损状态,动态调整加工参数,避免无效加工与能源浪费;通过数字化管理实现生产废料的分类回收,使铝合金、钛合金等金属废料的回收利用率达到95%以上,真正实现“变废为宝”。

无人机零件加工的环保工艺升级,更离不开**全生命周期的可持续理念**贯穿。从零件设计阶段的“轻量化、少废料”优化,到加工环节的绿色工艺应用,再到废旧无人机零件的回收再制造,形成完整的绿色产业链。例如,针对退役无人机的核心金属零件,通过激光熔覆技术进行修复再制造,可使零件性能恢复至新品标准,延长使用寿命;对于无法修复的零件,则通过专业拆解实现材料分类回收,避免成为电子垃圾。这种全生命周期管理模式,打破了“制造-使用-废弃”的线性生产模式,构建了循环经济的发展格局。

在“双碳”目标的指引下,无人机零件加工的环保工艺与可持续发展,已不再是企业的社会责任,更是产业核心竞争力的体现。随着干式切削、再生材料应用、增减材复合制造等技术的不断成熟,无人机制造产业将逐步摆脱高污染、高能耗的发展模式,迈向绿色、高效、循环的新赛道。未来,随着更多环保技术与材料的创新突破,无人机产业将在低空经济的蓝海中,书写出绿色可持续发展的新篇章。