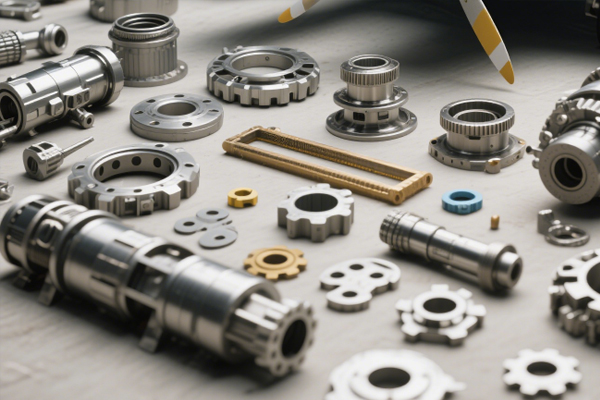

无人机作为低空经济的核心载体,已广泛应用于航拍测绘、物流运输、电力巡检、农业植保、应急救援等多个领域。无人机的飞行性能、续航能力、作业精度与安全可靠性,均高度依赖于核心零部件的加工质量。从决定飞行姿态的螺旋桨、舵机,到保障动力输出的电机座、齿轮箱,再到承载控制中枢的机身框架,每一个零件的加工精度、材料性能与结构合理性,都直接影响无人机的综合性能。与传统机械零件加工不同,无人机零件加工需同时兼顾“轻量化减重”与“高精度保障”两大核心目标,围绕这一核心,形成了涵盖材料选型、精度控制、结构工艺、表面处理等多维度的严苛技术要求体系,成为无人机产业高质量发展的关键支撑。

一、材料选型:轻量化与性能平衡的核心前提

无人机的续航能力与有效载荷是核心竞争力,而零件重量是影响这两大指标的关键因素。因此,无人机零件加工的材料选型首要遵循“轻量化优先、性能适配”的原则,在降低重量的同时,确保零件具备足够的强度、刚度、耐腐蚀性与抗疲劳性,以适应复杂的飞行环境。

轻量化材料成为主流选择。铝合金(如6061、7075系列)凭借密度低、强度高、加工性能好的优势,广泛应用于无人机机身框架、机翼、电机座等核心结构件;碳纤维复合材料则以比强度高、比模量高、抗腐蚀性能优异的特点,成为高端无人机的核心材料,用于制造机翼主梁、螺旋桨桨叶、机身承力结构等关键零件,可在大幅减重的同时提升结构承载能力;工程塑料(如ABS、PC、PEEK)则因重量轻、成型性好、成本可控,适用于无人机外壳、内饰件、连接件等非承力或次承力零件。

材料性能需精准匹配飞行场景。不同应用场景的无人机对零件材料性能要求差异显著:高空长航时无人机的结构零件需具备优异的耐低温、抗紫外线性能,避免高空环境导致材料老化或性能衰减;农业植保无人机的零件需耐受农药腐蚀,因此需选择耐腐蚀性能强的材料或进行针对性表面处理;工业巡检无人机常需在复杂地形飞行,零件需具备较高的抗冲击性,以应对可能的碰撞风险。此外,动力系统相关零件(如齿轮、轴承)需选择高强度、高耐磨性的材料,确保动力传输的稳定可靠。

二、精度控制:飞行稳定性与作业精度的核心保障

无人机飞行过程中需精准响应操控指令,实现稳定悬停、精准飞行与高效作业,这对核心零件的加工精度提出了极高要求。无人机零件加工的精度控制需覆盖尺寸精度、形位公差、几何轮廓精度等多个维度,尤其是传动系统、舵控系统等核心部件,需达到微米级精度标准。

尺寸精度要求严苛且稳定。核心传动零件如齿轮、丝杠的尺寸公差需控制在±0.005~±0.01mm范围内,确保动力传输的顺畅性与效率,避免因尺寸偏差导致传动间隙过大或卡滞,影响飞行姿态控制;螺旋桨桨叶的尺寸公差需严格把控,叶片长度、弦长的偏差需控制在±0.1mm以内,确保多桨叶旋转时的动平衡性能,避免产生飞行抖动;电机轴的直径公差需控制在±0.003mm,保证电机运转的稳定性与同心度。

形位公差控制是保障装配与飞行性能的关键。机身框架的平面度、直线度需控制在0.02mm/m以内,确保各部件装配的精准性,避免因框架变形导致机身重心偏移,影响飞行稳定性;舵机摇臂的同轴度需≤0.01mm,保证舵面转动的精准响应,确保无人机姿态控制的灵敏度;螺旋桨桨叶的扭转角、叶面平面度需严格管控,避免因形位偏差导致气动性能下降,影响飞行效率与续航能力。

几何轮廓精度适配气动性能需求。无人机的机翼、尾翼、螺旋桨等气动零件,其表面几何轮廓的精准度直接影响气动效率。例如,机翼的翼型轮廓误差需控制在微米级,通过五轴联动加工技术确保翼型曲面的平滑过渡,减少空气阻力;螺旋桨的叶面曲面需与设计气动模型精准匹配,避免因轮廓偏差产生额外的涡流,降低推进效率。加工后需通过三维扫描、气动性能测试等手段验证几何轮廓精度。

三、结构工艺:轻量化与刚性的协同优化

无人机零件的结构设计与加工工艺紧密相关,核心技术要求是通过优化结构工艺,在实现轻量化的同时,保证零件的结构刚性与承载能力,避免因结构薄弱导致飞行过程中出现变形或失效。

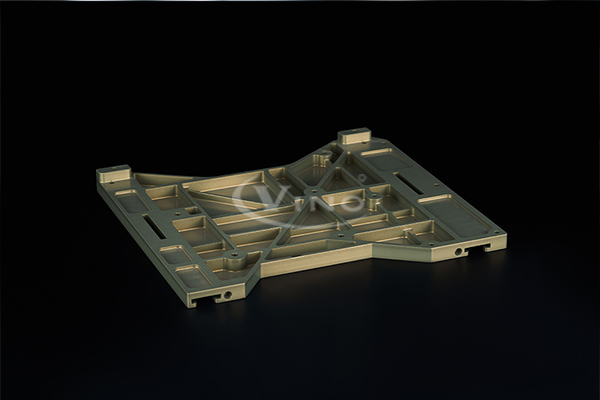

一体化成型工艺提升结构效率。针对机身框架、机翼等复杂结构零件,采用一体化成型工艺(如铝合金整体铣削、碳纤维复合材料一体成型),可减少连接件数量,降低装配误差,同时提升结构整体性与刚性。例如,无人机机身框架采用整体铣削工艺,直接从整块铝合金坯料中铣削成型,避免了传统拼接工艺带来的重量增加与结构薄弱问题;碳纤维机翼采用一体成型工艺,确保翼面结构均匀,提升气动性能与承载能力。

轻量化结构设计与精密加工结合。通过拓扑优化设计,去除零件非承力区域的材料,采用中空结构、镂空设计、加强筋优化等方式,在减轻重量的同时保证结构刚性。例如,电机座采用中空结构设计,通过精密铣削加工去除多余材料,重量可降低30%以上,同时通过加强筋优化保证电机安装的稳定性;机身连接件采用镂空设计,在不影响连接强度的前提下大幅减重。加工过程中需精准控制镂空尺寸与加强筋厚度,避免结构强度不足。

薄壁件加工工艺控制。无人机的机身外壳、机翼蒙皮等零件多为薄壁结构,厚度常仅为1~3mm,加工过程中易出现变形、振动等问题,导致加工精度下降。因此,薄壁件加工需采用针对性的工艺措施:选用刚性好、精度高的加工设备,减少设备振动对加工的影响;优化切削参数,采用高速切削、小进给量、小背吃刀量的切削方式,降低切削力与切削热,减少零件变形;采用专用夹具进行柔性装夹,避免装夹力过大导致零件变形;加工过程中进行在线检测,及时调整加工参数,确保加工精度。

四、表面处理:耐环境与性能提升的关键环节

无人机需在复杂多样的环境中飞行,面临高低温变化、湿度波动、紫外线照射、沙尘侵蚀等多种考验。因此,无人机零件的表面处理需满足耐腐蚀性、抗老化性、耐磨性等技术要求,同时兼顾轻量化与外观质量。

耐腐蚀与抗老化处理适配复杂环境。铝合金零件常采用阳极氧化处理,在表面形成一层致密的氧化膜,不仅能提升耐腐蚀性,还能增强表面硬度与耐磨性,同时可通过染色实现外观美化;碳纤维复合材料零件需进行表面封孔、涂覆抗紫外线涂层处理,避免紫外线照射导致材料老化、强度下降;农业植保无人机的零件需进行防腐蚀涂层处理,耐受农药、化肥的侵蚀,确保零件使用寿命。

减阻与耐磨处理提升飞行效率。螺旋桨、机翼等气动零件的表面需进行精密抛光或涂覆减阻涂层处理,降低表面粗糙度(通常控制在Ra≤0.1μm),减少空气阻力,提升飞行效率与续航能力;传动系统的齿轮、轴承等零件需进行表面硬化处理(如渗碳、氮化)或涂覆耐磨涂层(如TiN涂层),提升表面硬度与耐磨性,减少磨损,延长使用寿命。

轻量化表面处理工艺控制。表面处理过程中需严格控制涂层厚度,避免因涂层过厚增加零件重量。例如,铝合金零件的阳极氧化膜厚度控制在5~15μm,既保证耐腐蚀性能,又不会显著增加重量;减阻涂层采用超薄涂层技术,厚度仅为几微米,在提升气动性能的同时兼顾轻量化需求。

五、工艺稳定性与可靠性:批量生产与飞行安全的保障

无人机产业已进入规模化量产阶段,零件加工需满足批量生产的工艺稳定性要求,同时确保零件具备足够的可靠性,以保障飞行安全。这一技术要求贯穿加工全流程,涵盖工艺标准化、质量检测、可靠性验证等多个环节。

工艺标准化与稳定性控制。建立标准化的加工流程,对切削速度、进给量、热处理温度、表面处理参数等关键工艺参数进行严格定义与实时监控,通过SPC(统计过程控制)手段确保参数波动在允许范围内,保证批量生产零件的质量一致性。例如,螺旋桨批量加工过程中,通过统一的模具参数、成型温度与冷却速度,确保每一片桨叶的尺寸与性能一致;铝合金结构件加工过程中,监控铣削速度与进给量,避免批次间精度偏差。

全流程质量检测体系。从原材料入库到零件加工完成,建立多维度的质量检测体系:原材料检测需验证材料的化学成分、力学性能、尺寸精度,确保符合加工要求;加工过程中进行在线检测,及时发现加工偏差并调整参数;成品检测采用高精度检测设备(如三坐标测量机、激光干涉仪、表面粗糙度仪),全面检测尺寸精度、形位公差、表面质量等指标;此外,还需对零件进行力学性能测试(如拉伸、弯曲、抗疲劳测试)、环境适应性测试(如高低温、湿热、盐雾测试),验证零件的可靠性。

关键零件的可靠性强化。针对传动系统、动力系统等核心关键零件,采用冗余设计与强化加工工艺,提升可靠性。例如,齿轮采用渗碳淬火+精磨工艺,提升齿面硬度与抗疲劳性能;电机轴采用高强度合金钢材料,并进行调质处理,确保长期高速旋转下的稳定性;机身关键承力结构采用疲劳强度校核与强化加工,避免长期飞行振动导致的疲劳失效。

六、特殊功能零件的专项技术要求

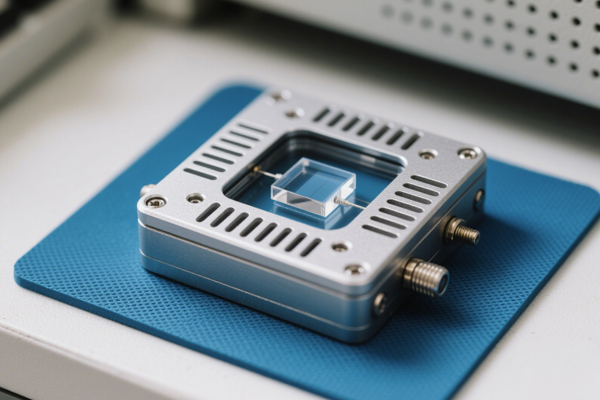

不同应用场景的无人机,其特殊功能零件需满足针对性的技术要求:测绘无人机的云台零件需具备极高的旋转精度与稳定性,转角误差需控制在0.01°以内,确保拍摄画面清晰稳定;物流无人机的货舱门锁零件需具备高可靠性与精准的开关控制,避免飞行过程中货舱意外开启;应急救援无人机的红外探测模块外壳零件需具备良好的透光性与密封性能,同时耐受恶劣环境,确保探测精度;农业植保无人机的喷头零件需具备精准的流量控制与防堵塞性能,喷嘴孔径公差需控制在±0.005mm,保证喷雾均匀性。

结语:无人机零件加工的核心技术要求围绕“轻量化”与“高精度”两大核心目标展开,是材料科学、精密加工技术、结构设计与环境适配性的综合体现。随着无人机技术向高空长航时、重载高效、智能精准方向发展,对零件加工的技术要求将进一步升级,不仅需要突破轻量化材料的精密加工技术,还需融合数字化、智能化手段提升工艺稳定性与可靠性。唯有坚守核心技术要求,持续深耕工艺优化与技术创新,才能推动无人机产业向更高质量、更广泛应用的方向发展,为低空经济的繁荣提供坚实的制造支撑。