飞机零件加工被誉为“制造业皇冠上的明珠”,其涉及的钛合金、复合材料等难加工材料,以及整体叶盘、蒙皮壁板等复杂结构件,对加工设备和刀具的精度、稳定性、可靠性提出了极致要求。长期以来,我国航空制造领域的高端加工装备与专用刀具高度依赖进口,不仅导致生产成本居高不下,更在供应链安全上存在潜在风险。近年来,随着国家对航空制造业自主化的战略推动,国产高端五轴机床、复合材料专用刀具的研发实现关键突破,逐步构建起“技术研发-工程验证-批量应用”的替代路径,为飞机零件加工的自主可控提供了坚实支撑。

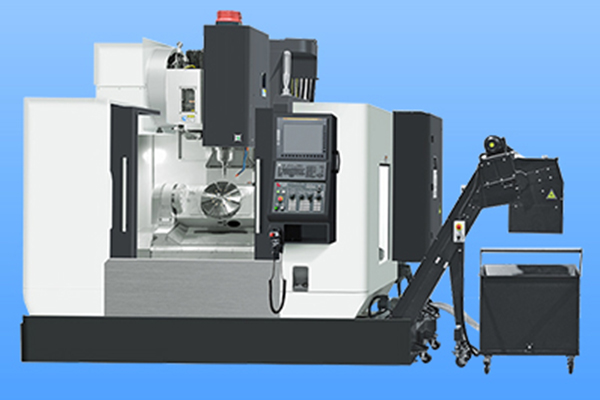

高端五轴机床作为飞机复杂零件加工的核心装备,其自主研发是打破进口依赖的“牛鼻子”工程。飞机整体叶盘、发动机机匣等零件具有多曲面、高精度的结构特征,加工精度需控制在0.005mm级,且要求一次装夹完成多工序加工,这对五轴机床的联动精度、刚性和稳定性提出了严苛要求。此前,全球仅有德国德玛吉、日本马扎克等少数企业能满足航空级加工需求,进口设备不仅价格高达数千万元,且交付周期长、售后响应滞后,严重制约我国航空制造的产能提升。

国产五轴机床的替代突破始于核心技术的攻坚。国内企业通过产学研协同创新,在数控系统、主轴单元、摆角铣头等关键部件上实现突破:自主研发的五轴数控系统,将联动控制精度提升至0.001°,支持复杂曲面的实时插补运算;采用陶瓷轴承与气浮主轴技术,使主轴转速稳定在15000rpm以上,径向跳动误差控制在0.002mm以内;创新设计的双摆头结构,实现A轴-120°至120°、C轴360°无死角加工,满足复杂零件的空间姿态需求。某国产五轴机床在飞机整体叶盘加工中,通过优化加工路径与机床参数,将叶盘的型面精度控制在0.008mm,表面粗糙度Ra≤0.4μm,加工效率较进口同类设备提升15%,而设备价格仅为进口设备的60%。

复合材料专用刀具的自主研发,则是破解飞机复材零件加工瓶颈的关键。飞机复合材料零件(如碳纤维增强树脂基复合材料CFRP)具有各向异性、层间强度低的特性,传统金属加工刀具易导致零件出现纤维劈裂、层间剥离等缺陷,进口复材专用刀具价格昂贵且寿命有限。针对这一问题,国产刀具企业从材料选型、结构设计与刃口处理三方面发力,构建起适配飞机复材加工的刀具体系。

在材料创新上,采用超细晶粒硬质合金与金刚石涂层复合技术,刀具硬度提升至HV3500以上,同时通过涂层界面改性处理,将涂层结合力提高40%,有效避免加工过程中涂层脱落损伤零件;在结构设计上,创新采用“变螺旋角+不等齿距”结构,减少刀具与复材的切削冲击,降低层间剥离风险,某型复材钻削刀具在飞机CFRP蒙皮加工中,钻孔缺陷率从进口刀具的8%降至1.2%;在刃口处理上,通过电解抛光技术将刀具刃口圆角控制在0.01-0.03mm,减少纤维撕裂,提升孔壁质量。目前,国产复材专用刀具已覆盖钻削、铣削、切削等全工序,在国产大飞机C919的复材零件加工中,国产化率已达到70%以上,单件零件的刀具成本降低50%以上。

国产设备与刀具的替代之路并非孤立的技术突破,而是需要构建“设备-刀具-工艺”协同适配的生态体系。飞机零件加工的复杂性决定了单一装备或刀具的性能优劣无法完全决定加工效果,需通过工艺优化实现三者的深度融合。例如,在钛合金起落架零件加工中,国产五轴机床与专用钛合金刀具的适配团队,通过调整切削速度(80-100m/min)、进给量(0.08-0.12mm/r)及冷却方式,将刀具寿命从最初的50件/把提升至120件/把,加工精度稳定在0.01mm以内,完全满足航空标准。这种协同适配模式,不仅提升了国产装备与刀具的应用效果,更积累了宝贵的加工数据,为后续产品迭代提供支撑。

政策支持与航空企业的应用验证,为国产替代提供了重要保障。国家在“十四五”航空装备发展规划中,明确将高端加工装备与专用刀具列为重点扶持领域,通过专项基金支持企业研发;国内主流航空制造企业建立“国产装备验证基地”,为国产机床与刀具提供真机零件加工的验证场景,加速技术成熟与批量应用。某航空制造厂通过建立国产设备与刀具的分级验证体系,对新研发的装备与刀具先进行模拟件加工、再进行关键件试产、最后实现批量应用,既保证了加工质量,又为国产产品的改进提供了精准反馈。

尽管国产设备与刀具已实现阶段性突破,但在高端领域仍存在提升空间,如五轴机床的高速动态性能、复材刀具的长寿命稳定性等,与国际顶尖水平仍有差距。未来,国产替代将向“高端化、智能化、系列化”方向发展:通过引入AI算法优化五轴机床的加工参数,实现加工过程的自适应调节;开发针对新型复合材料(如陶瓷基复合材料)的专用刀具,拓展应用场景;构建标准化的“设备-刀具-工艺”数据库,实现不同零件加工方案的快速匹配。

飞机零件加工的国产设备与刀具替代,不仅是降低进口依赖、控制生产成本的经济需求,更是保障航空供应链安全、提升我国航空制造业核心竞争力的战略需求。从高端五轴机床的核心部件突破到复材专用刀具的工艺适配,国产装备与刀具正以“技术自主、性能可靠、成本优势”的姿态,逐步占据飞机零件加工的核心市场。随着替代路径的不断完善与技术的持续升级,我国航空制造将彻底摆脱“卡脖子”困境,迈向全面自主可控的高质量发展新阶段。