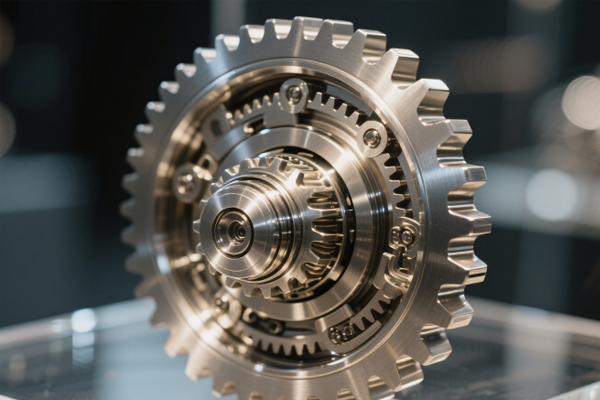

在无人机的核心传动系统中,微型齿轮扮演着 “动力传递神经” 的重要角色,其精度直接影响无人机的飞行稳定性、动力效率和续航能力。随着无人机向小型化、高负载、长航时方向发展,微型齿轮的尺寸不断缩小(模数常低于 0.5mm),精度要求持续提升(齿距累积误差需控制在 3μm 以内),传统加工技术已难以满足需求。近年来,材料改性、超精密加工、智能检测等技术的突破,为无人机微型齿轮的精密制造提供了全新解决方案。

一、高强度轻量化材料的适配性加工技术

无人机微型齿轮的材料选择需在强度、重量、耐磨性之间找到平衡,而新材料的应用往往伴随加工难度的陡增,关键技术突破集中在材料预处理与切削参数的协同优化。

针对钛合金(如 TC4)微型齿轮的加工难题,研发出 “低温时效预处理 + 高速精铣” 复合工艺。通过将钛合金坯料在 - 50℃环境下进行 24 小时时效处理,使材料内部析出均匀的纳米级强化相,硬度提升至 HV380-420,同时保持良好的韧性。加工阶段采用超细晶粒硬质合金刀具(WC-Co 颗粒尺寸 0.5μm),配合液氮雾冷却系统(流量 20mL/min),将切削速度控制在 120-150m/min,进给量 0.01-0.02mm/r,成功解决了钛合金加工中的 “粘刀” 与 “加工硬化” 问题,齿面粗糙度降至 Ra0.1μm 以下,齿轮传动效率提升至 98.5%。

对于碳纤维增强聚醚醚酮(CF/PEEK)复合材料齿轮,突破点在于 “分层抑制切割技术”。采用直径 0.3mm 的金刚石涂层立铣刀,通过变进给量策略(齿顶加工进给量 0.005mm/r,齿根过渡区增至 0.01mm/r),结合超声振动辅助切削(振幅 5μm,频率 20kHz),使纤维断裂面平整性提升 40%,避免了传统加工中常见的纤维拔出与树脂开裂现象。这种复合材料齿轮的重量较钢制齿轮减轻 60%,且在 - 40℃至 80℃的温度波动下仍能保持稳定传动,特别适用于高空侦察无人机的传动系统。

二、超精密成形技术突破传统加工极限

微型齿轮的齿形精度与表面质量是决定传动平稳性的核心指标,超精密成形技术的突破实现了 “近净成形” 与 “微米级精度” 的双重目标。

在粉末冶金成形领域,研发出 “激光选区烧结(SLM)+ 等静压致密化” 技术。采用粒径 5-15μm 的 17-4PH 不锈钢粉末,通过 SLM 技术直接打印出齿轮坯料(相对密度 96%),随后在 600MPa 高压氩气环境下进行热等静压处理,使致密度提升至 99.8%,晶粒尺寸细化至 5μm 以下。该技术可直接成形模数 0.2mm 的微型齿轮,齿形精度达 GB/T 10095.1 中的 5 级,省去了传统切削加工的 80% 工序,生产效率提升 3 倍。

针对塑料微型齿轮(如 POM、PA66)的批量制造,“微注塑 + 模内装饰” 技术实现了精度与效率的平衡。采用纳米级抛光模具(表面粗糙度 Ra0.01μm),通过伺服注塑机的 “精密保压 - 阶梯冷却” 工艺(保压压力 50-80MPa,冷却速率 2℃/s),使齿轮的尺寸波动控制在 ±2μm 以内。更关键的是,在注塑过程中同步完成齿面润滑涂层的模内转移,涂层厚度均匀性达 90% 以上,无需后续处理即可实现低摩擦传动(摩擦系数 0.08-0.1)。

三、齿面改性与强化技术提升传动可靠性

微型齿轮的服役环境往往伴随高频振动(无人机螺旋桨转速常达 5000r/min 以上)和冲击载荷,齿面强化技术的突破显著延长了其使用寿命。

“等离子体浸没离子注入(PIII)” 技术在钢制微型齿轮表面处理中取得突破。通过将齿轮置于氮气与碳氢化合物混合等离子体环境中,施加 - 50kV 脉冲偏压,使氮离子与碳原子注入齿面表层(深度 5-10μm),形成硬度达 HV1200-1500 的渗层。处理后的齿轮齿面耐磨性提升 3 倍,且残余压应力(500-800MPa)有效抑制了疲劳裂纹的萌生,在加速寿命测试中(模拟 1000 小时飞行),齿面剥落现象减少 90%。

对于陶瓷基复合材料(如 ZrO₂/Al₂O₃)齿轮,“激光表面重熔” 技术解决了脆性问题。采用 1064nm 光纤激光器(功率 50-100W),以 1000mm/s 的扫描速度对齿面进行局部重熔,使表层 10-20μm 范围内形成非晶态结构,既保留了陶瓷材料的高硬度(HV1600),又将断裂韧性从 4MPa・m¹/² 提升至 6.5MPa・m¹/²,成功应用于高温环境下工作的无人机发动机辅助传动齿轮。

四、智能检测与误差补偿技术保障最终精度

微型齿轮的精度检测与误差修正长期依赖人工经验,智能化技术的应用实现了全流程的精度可控。

研发出 “激光多普勒振动 + 机器视觉” 复合检测系统,可在 30 秒内完成模数 0.3mm 齿轮的全参数检测。通过 633nm 氦氖激光干涉仪测量齿面振动频率(分辨率 0.1Hz),配合 500 万像素工业相机(放大倍数 100 倍)采集齿形图像,经深度学习算法处理后,能识别出 3μm 级的齿距误差、齿形偏差和齿向误差,检测效率较传统三坐标测量提升 8 倍。

在误差补偿方面,“加工 - 检测 - 修正” 闭环系统实现了实时精度调控。基于检测数据,通过数字孪生模型模拟齿轮啮合状态,自动生成刀具路径修正参数(如进给量补偿 ±0.002mm),并反馈至五轴联动加工中心。某型植保无人机的传动齿轮采用该系统后,齿距累积误差从 5μm 降至 2μm,单机飞行振动噪声降低 3dB,续航时间延长 12 分钟。

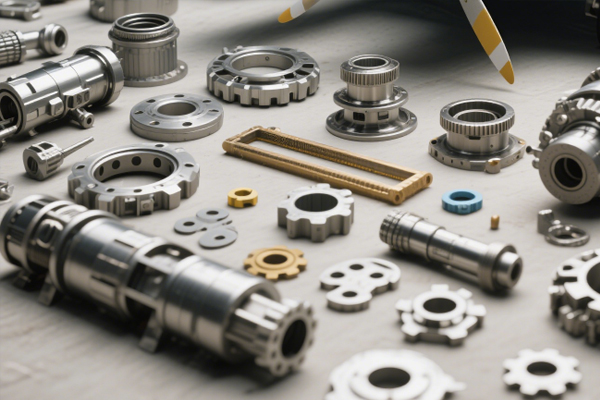

五、微型齿轮集成制造技术推动模块化设计

为适应无人机传动系统的集成化趋势,“多工序一体化加工” 技术突破了传统分步制造的精度损失瓶颈。

采用 “超精密车铣复合机床 + 磁悬浮主轴”(转速 50000r/min,径向跳动≤0.5μm),可在同一装夹下完成微型齿轮的齿形加工、轴孔磨削和键槽铣削,工序间定位误差控制在 1μm 以内。对于行星齿轮组等复杂组件,研发出 “同步分度加工技术”,通过光栅尺(分辨率 0.01μm)实时校准各齿轮的相位关系,使行星轮系的传动同步性误差≤0.5°,动力传递波动减少 25%。

这些关键技术的突破,不仅推动了无人机微型齿轮加工精度从 “微米级” 向 “亚微米级” 跨越,更实现了 “精度 - 效率 - 成本” 的平衡。随着无人机在物流、测绘、国防等领域的深入应用,微型齿轮的加工技术将向 “纳米级表面完整性”“自适应智能加工” 方向持续演进,为无人机的高性能化提供核心支撑。