在航空制造领域,飞机零件的加工精度犹如精密仪器的刻度,容不得丝毫偏差。哪怕是微米级的误差,都可能在飞机高速飞行与极端工况下被放大,进而威胁飞行安全、影响飞机性能。飞机零件加工精度受多种因素综合影响,这些因素相互交织,共同决定着零件最终能否达到设计要求,成为航空制造中必须深入研究和严格把控的关键环节。

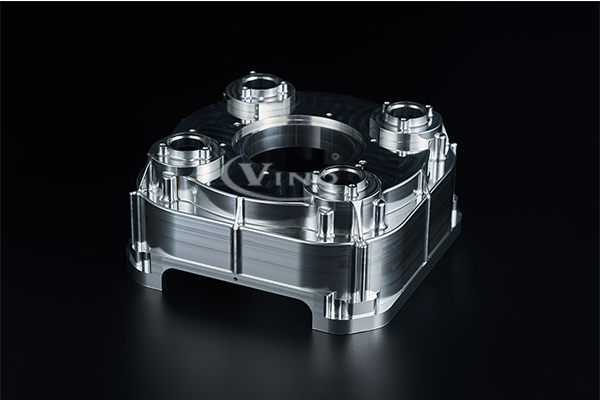

加工设备的精度是影响飞机零件加工精度的基础因素。数控机床作为现代飞机零件加工的核心设备,其自身的几何精度、传动精度和运动精度直接关系到零件的加工质量。机床的导轨直线度、主轴回转精度等几何精度若存在误差,在加工过程中会直接反映到零件上,导致零件尺寸偏差、形状误差。例如,在加工飞机发动机叶片时,若数控机床的主轴回转精度不足,会使叶片的叶型轮廓产生扭曲,影响发动机的气动性能。同时,设备的传动系统,如丝杠螺母副、齿轮传动装置等,若存在间隙、磨损或传动不平稳的情况,也会造成加工精度下降。随着航空零件复杂度和精度要求不断提高,高端五轴联动加工中心、超精密磨床等先进设备逐渐成为主流,但这些设备的精度保持和维护也至关重要,一旦设备精度下降,将难以满足飞机零件的高精度加工需求。

材料特性对飞机零件加工精度有着不可忽视的影响。航空材料为满足飞机轻量化、高强度等性能要求,常采用钛合金、铝合金、复合材料等。钛合金具有高强度、耐高温等优点,但导热性差,在加工过程中切削温度高,易导致刀具磨损加剧和工件变形,影响加工精度。铝合金虽然切削性能较好,但硬度较低,在装夹和切削过程中容易产生变形,尤其是薄壁类零件,如飞机的蒙皮、舱门等,加工时稍有不慎就会出现尺寸超差和表面质量问题。复合材料如碳纤维增强复合材料,其各向异性的特点使得加工难度增大,加工过程中容易出现分层、撕裂等缺陷,导致零件精度难以保证。因此,在飞机零件加工前,必须充分了解材料特性,合理选择刀具、切削参数和加工工艺,以减少材料因素对加工精度的负面影响。

加工工艺方法和参数的选择直接决定着飞机零件加工精度的高低。不同的加工工艺适用于不同类型的零件和加工要求,选择不当会导致加工精度无法满足设计标准。例如,对于形状复杂、精度要求高的飞机结构件,采用数控铣削加工能够实现高精度的轮廓加工;而对于一些精度要求极高的轴类零件,磨削加工则更为合适。同时,加工工艺参数如切削速度、进给量、切削深度等的设置也至关重要。切削速度过高,会使刀具磨损加快,甚至产生积屑瘤,影响零件表面粗糙度和尺寸精度;进给量过大,则容易导致切削力增大,使工件产生振动和变形。在加工飞机发动机的涡轮盘时,需要通过精确控制切削参数,在保证加工效率的同时,确保零件的尺寸精度和表面质量,以满足发动机的工作要求。此外,加工工艺路线的规划,即加工工序的先后顺序安排,也会影响零件的加工精度,合理的工艺路线能够减少加工误差的累积,提高零件整体精度。

加工环境因素对飞机零件加工精度的影响同样不容忽视。温度、湿度、振动和洁净度等环境条件的变化,都可能对加工精度产生干扰。在飞机零件加工过程中,温度的变化会引起工件和设备的热变形。例如,在精密磨削加工中,环境温度每变化 1℃,对于长度为 1m 的零件,其尺寸可能会产生数微米的变化,这对于精度要求极高的飞机零件来说是不可接受的。因此,许多航空制造企业会建立恒温车间,将加工环境温度控制在一定范围内,以减少热变形对加工精度的影响。同时,加工现场的振动源,如附近的机械设备运行、车辆行驶等,会使刀具和工件产生相对振动,导致加工表面出现振纹,降低零件的表面质量和尺寸精度。此外,洁净的加工环境对于一些高精度、微小零件的加工尤为重要,如飞机的传感器、精密轴承等,空气中的灰尘、杂质等颗粒物质若进入加工区域,可能会划伤零件表面,影响零件的性能和精度。

操作人员的技能水平和工作态度也是影响飞机零件加工精度的重要因素。即使拥有先进的设备和完善的工艺,如果操作人员缺乏专业知识和技能,也难以保证零件的加工精度。飞机零件加工涉及复杂的编程、设备操作和工艺调整,操作人员需要熟悉各种加工工艺和设备特性,能够根据零件的特点和要求制定合理的加工方案,并在加工过程中及时发现和解决问题。例如,在进行数控编程时,编程人员需要精确计算刀具路径和加工参数,稍有差错就会导致加工误差。同时,操作人员的工作态度和责任心也至关重要,严谨细致的工作态度能够确保每一个加工环节都严格按照工艺要求执行,避免因疏忽大意造成的加工精度问题。

飞机零件加工精度受到加工设备、材料特性、加工工艺、环境条件和操作人员等多方面因素的综合影响。在航空制造过程中,只有充分认识和理解这些影响因素,从设备维护、材料选择、工艺优化、环境控制和人员培训等多个角度采取有效措施,才能确保飞机零件的加工精度,为飞机的安全可靠飞行提供坚实保障。随着航空技术的不断发展,对飞机零件加工精度的要求也将越来越高,深入研究和解决这些影响因素,将成为航空制造领域持续探索和创新的重要课题。